多位知名學(xué)者聯(lián)合綜述:金屬增材制造過程中的微觀結(jié)構(gòu)演變和多階段控制(轉(zhuǎn))

閱讀次數(shù):2607 發(fā)布時間:2021-09-27

來源:3D打印技術(shù)參考

公眾號ID:AMReference

近日,,深圳大學(xué)劉志遠(yuǎn)、陳張偉教授聯(lián)合南方科技大學(xué)嚴(yán)明教授,、香港城市大學(xué)呂堅院士,、北京科技大學(xué)呂昭平教授以及深圳技術(shù)大學(xué)楊燦副教授,,共同發(fā)表了關(guān)于金屬增材制造過程中微觀結(jié)構(gòu)演變和多階段控制的綜述文章。3D打印技術(shù)參考注意到,,相關(guān)作者均是本領(lǐng)域內(nèi)的知名學(xué)者,,聯(lián)合發(fā)文的情況非常少見。

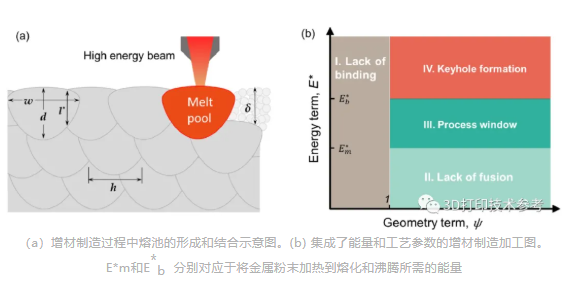

增材制造為生產(chǎn)具有特定部位微觀結(jié)構(gòu)的先進(jìn)金屬材料提供了極大的自由,該文章探討了金屬3D打印的基本過程,,即熔池的形成和結(jié)合,,提出了綜合加工圖,將熔池能量和相關(guān)的工藝參數(shù)整合在一起,?;谀毯臀诲e理論,深入分析了多階段組織的形成機(jī)制,,提出了多階段控制方法,。此外,還簡要討論了潛在的原子尺度結(jié)構(gòu)特征,。通過調(diào)整工藝參數(shù)和合金成分來進(jìn)行增材制造的微觀結(jié)構(gòu)設(shè)計,,以實現(xiàn)該技術(shù)的巨大潛力。該文有助于對增材制造過程中微觀結(jié)構(gòu)演變進(jìn)行全面了解,,不僅建立了一個堅實的微觀結(jié)構(gòu)框架,,更為采用金屬3D打印在需要的位置得到特定的微觀結(jié)構(gòu)、調(diào)整材料的機(jī)械性能提供了有前景的指導(dǎo)方針,。

增材制造過程形成分級顯微組織

基于熔池形成和結(jié)合過程的綜合加工圖,,增材制造的分級顯微組織可分為凝固組織和后凝固組織。

(1)基于增材制造的基本過程,,通過整合能量和工藝因素構(gòu)建了熔池行為的新加工圖,,并劃分為四個區(qū)域:I. 缺乏結(jié)合,II. 未熔合,,III. 過程窗口,,IV. 鎖孔形成。穩(wěn)定的熔化和熔池的充分重疊是生產(chǎn)優(yōu)質(zhì)金屬部件的必要條件,。

(2)凝固組織包括從先前沉積的襯底外延生長的初生柱狀晶粒和沿晶界析出的第二相,。初生晶粒的大小由溫度梯度和凝固速度的乘積決定。當(dāng)?shù)容S晶粒在液相中形核的速度超過柱狀固液前鋒推進(jìn)的速度時,,發(fā)生柱狀晶向等軸晶的轉(zhuǎn)變,。

(3)凝固后的微觀結(jié)構(gòu)包括亞微米級位錯單元和納米級沉淀物。位錯胞的物理起源是熱應(yīng)力刺激下的位錯積累和聚集,,這是由增材制造過程中不同層重復(fù)加熱過程中的循環(huán)膨脹和收縮形成的,。此外,通過人為增加層間時間,,可以加強(qiáng)本征熱處理,,在已成型部分引發(fā)沉淀反應(yīng)。

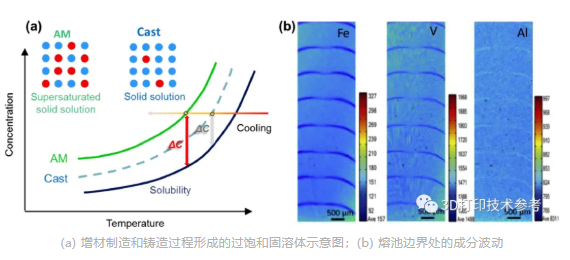

(4) 由于增材制造過程中的快速冷卻,,在原子尺度上獲得了過飽和固溶體,,從而使金屬材料被額外強(qiáng)化,。此外,,當(dāng)固液界面從前向流動逆轉(zhuǎn)時,,會在熔池后部留下額外的溶質(zhì),形成一種獨(dú)特的偏析結(jié)構(gòu),。

增材制造帶來了前所未有的微觀結(jié)構(gòu)設(shè)計自由

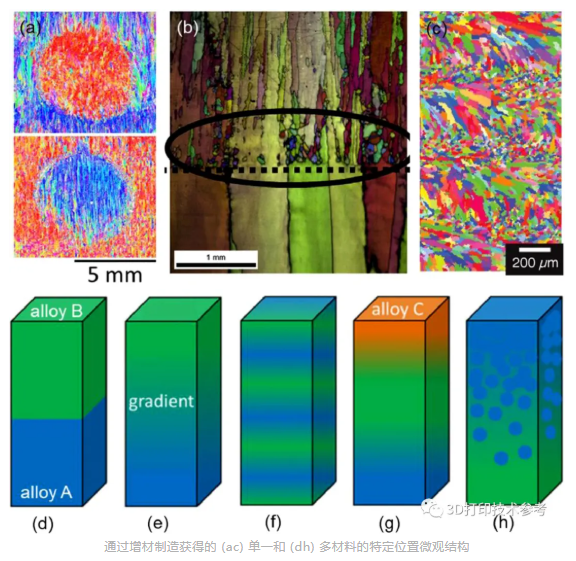

根據(jù)位置調(diào)整材料特性,,可以產(chǎn)生更有效的工程結(jié)構(gòu)。因此,,結(jié)構(gòu)功能集成的智能組件可以通過增材制造來實現(xiàn),。對于單一金屬,通過增材制造過程中的熱歷史控制,,已成功調(diào)整了局部結(jié)晶晶粒取向,、晶粒尺寸和晶粒形態(tài),分別如下圖(a-c),。

對于增材制造中的多材料位點(diǎn)特定微觀結(jié)構(gòu),,現(xiàn)階段的一些可能組合如(d-h)所示,其中單一顏色代表單一合金,,混合顏色代表從一種合金到另一種合金的冶金轉(zhuǎn)變,。最簡單的結(jié)構(gòu)包括兩種不同成分的合金,通過離散的過渡步驟結(jié)合在一起(d),。例如,,具有離散界面的馬氏體時效鋼-銅和馬氏體時效鋼-低合金鋼雙金屬已經(jīng)使用 SLM 成功制造。(e)顯示了從一種合金到另一種合金的逐漸過多(具有不同的微觀結(jié)構(gòu)),;或者,,材料組合物可以在不同位置的兩種成分之間切換,如(f) 所示,。在其他應(yīng)用中,,可能需要或甚至必須具有三種或更多種組合物 (g)。此外,,可以將額外的顆粒添加到基體合金中以形成復(fù)合結(jié)構(gòu)(h),。可以觀察到,,增材制造帶來了前所未有的微觀結(jié)構(gòu)設(shè)計自由,。

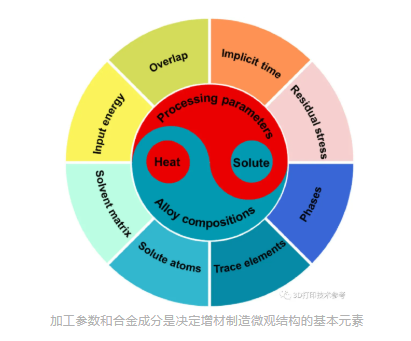

從更廣泛的意義上講,工藝參數(shù)和合金成分是增材制造顯微組織的兩個決定性基本要素,。在增材制造過程中,,輸入能量對金屬粉末的熔化有直接影響,并通過熔池中的晶粒成核和生長來決定最終的凝固微觀結(jié)構(gòu),。熔池的重疊引起循環(huán)熱處理,,最終導(dǎo)致凝固后微觀結(jié)構(gòu)的構(gòu)建,,包括位錯單元和納米級沉淀物。此外,,由于增材制造過程的間歇沉積方式,,存在隱含的時間和殘余應(yīng)力因素,它們對微觀結(jié)構(gòu)演化過程也有顯著影響,,因此需要更多關(guān)注,。

從合金成分的角度來看,底層合金成分通過溶質(zhì)分布發(fā)揮內(nèi)在影響,,導(dǎo)致冷卻過程中的成分過冷,。具體而言,合金的溶劑原子在凝固過程中構(gòu)成基本的周期性晶格,。溶質(zhì)原子是構(gòu)成過冷的起源,,對晶粒形貌有重要影響??梢蕴砑悠渌⒘吭匾赃M(jìn)一步調(diào)整3D打印金屬材料的微觀結(jié)構(gòu)和機(jī)械性能,。此外,可以在增材制造過程中通過成分修改來應(yīng)用相位控制,。這些基本的加工和成分因素通過增材制造過程中的熱量和溶質(zhì)重新分布相互作用,,共同控制增材制造的微觀結(jié)構(gòu)。因此,,在未來的研究中需要采用綜合方法來發(fā)揮增材制造的巨大潛力,。

注:本文轉(zhuǎn)自3D打印技術(shù)參考